- Home

- Publications

- GIGA Focus

- China treibt den globalen Wettbewerb für Elektromobilität an

GIGA Focus Asia

China Drives Global Competition for Electric Vehicles

Number 8 | 2019 | ISSN: 1862-359X

With the sale of 1.25 million electric vehicles in 2018, China is now the largest market for e-mobility worldwide. At the same time, the Chinese automobile and automotive supplier industries are preparing to assume leadership in key technology fields such as battery cell production. This development is not only the result of Chinese companies’ own technological innovations, but is attributable also to favourable business conditions in the country.

The shift towards the electrification of vehicles is changing the supply chain in the automobile and automotive supplier industries. This has opened the door to new players from China entering the e-mobility market.

With the help of a wide-reaching government subsidiary programme, as well as the market dynamics induced by it, Chinese companies have in the space of a just few years managed to construct an entire value chain for e-mobility. It ranges from the procurement of raw materials through battery cell production to the manufacturing of e-vehicles.

Together with Japan and South Korea, China dominates global battery cell production – a crucial field of e-mobility technology. Therein the country can draw on its broad industrial base as well as on previous manufacturing experience regarding battery cell production for consumer electronics.

Even though in regards to battery cell production China does not itself possess all necessary raw materials, the country is nevertheless still largely independent when it comes to procuring and processing the most important ones. Thanks to active foreign investment in regions rich in the necessary raw materials, China is able to ensure a stable supply of them.

Policy Implications

Compared with China, German and European companies face a twofold competitive disadvantage. On the one hand, the intense competition that already exists makes it difficult to now initiate cost-effective battery cell production. On the other, there is also no cost-effective access to the most important related raw materials. Only a common European solution can overcome these challenges. The different competitive strengths of European countries should be pooled, so as to establish a complete value chain for battery cell production in Europe as quickly as possible.

Elektrifizierung von Fahrzeugen – Chancen für neue Marktteilnehmer

Die Forderung nach dem Ausbau von Elektromobilität nimmt eine zentrale Stellung in der öffentlichen Debatte über den Klimawandel und mögliche Lösungen zur Begrenzung der Treibhausgase ein, die zuletzt in Deutschland und anderen europäischen Ländern zunehmend intensiv geführt wurde. Zugleich ist es aber genau dieses Segment elektromobiler Fahrzeuge, in dem den bisher international durchaus wettbewerbsfähigen Autobauern aus Deutschland und der EU eine ernstzunehmende Konkurrenz aus China erwächst.

Der Wandel hin zur Elektrifizierung von Fahrzeugen führt zu erheblichen Veränderungen der Wertschöpfungskette der Automobil- und Zulieferindustrie. Komponenten wie Verbrennungsmotoren und Getriebe, bei denen viele traditionelle Autobauer selbst noch einen relativ hohen Wertschöpfungsanteil haben, werden überflüssig. Damit fallen auch wichtige Differenzierungskriterien im Hinblick auf die Markenprägung der Autohersteller weg (Seeberger 2016). Stattdessen rücken neue Technologiefelder in den Vordergrund. Dazu zählt neben dem Elektromotor und der Leistungselektronik vor allem die Batterie, die die Reichweite eines Elektrofahrzeugs maßgeblich beeinflusst und somit ein wichtiges Differenzierungsmerkmal für die Elektrofahrzeuge darstellt.

Während sich Experten noch darüber streiten, ob es sich bei der Elektromobilität um eine disruptive Technologie handelt, die etablierte Technologien ersetzt, zeichnen sich auf dem Markt bereits große Veränderungen ab. Batteriehersteller, Energieanbieter und IT-Unternehmen engagieren sich stark in den neu entstehenden Wertschöpfungsketten der Automobilindustrie. Gegenwärtig wird die Fertigung der Batterie von asiatischen Unternehmen, vorrangig von chinesischen und koreanischen, dominiert. Laut BloombergNEF befinden sich 75 Prozent der Zellfertigungskapazitäten von Lithium-Ionen-Batterien (LIB) im Jahr 2019 in China. Chinesische Zellproduzenten wie Contemporary Amperex Technology Co. (CATL) und BYD Company Limited (BYD) haben auf dem chinesischen Markt bereits eine marktbeherrschende Stellung erzielt und bauen ihre Dominanz zunehmend auch im Ausland aus.

Sowohl die Bundesregierung als auch die Europäische Union (EU) wollen die Batteriezellfertigung in Europa vorantreiben. Dafür stellt die Bundesregierung bis zum Jahr 2022 insgesamt bis zu einer Milliarde EUR aus dem Energie- und Klimafonds zur Verfügung (Bundesministerium für Wirtschaft und Energie [BMWi] online). Ende des Jahres 2022 bzw. Anfang 2023 will der VW-Konzern eine eigene Batteriezellfertigung im niedersächsischen Salzgitter starten.

Dieser Beitrag analysiert die vollständige Wertschöpfungskette der LIB-Zellfertigung für Elektrofahrzeuge in China, die hier offiziell als New Energy Vehicle (NEV) bezeichnet werden und Plug-In-Hybridfahrzeuge, Batterie-Elektrofahrzeuge und Brennstoffzellenfahrzeuge umfassen. Auf dieser Basis wird dann skizziert, auf welche Konkurrenzsituation sich deutsche bzw. europäische Zellproduzenten in Zukunft einstellen müssen.

Elektrochemische Speicher auf Lithiumbasis

LIB wurden bereits Anfang der 1990er Jahre in Camcordern verwendet und später in vielen mobilen Anwendungen wie z.B. Mobiltelefonen eingesetzt. Als sich die Energiedichte und die Leistung der LIB im Laufe der Jahre verbesserten, wurden sie in den letzten zehn Jahren zunehmend auch für Elektrofahrzeuge verwendet. Heute sind die wesentlichen Anwendungsbereiche von LIB die Konsumelektronik, stationäre Speicher und Elektrofahrzeuge, wobei die Entwicklung der Elektromobilität aktuell für das größte Nachfragewachstum von LIB sorgt.

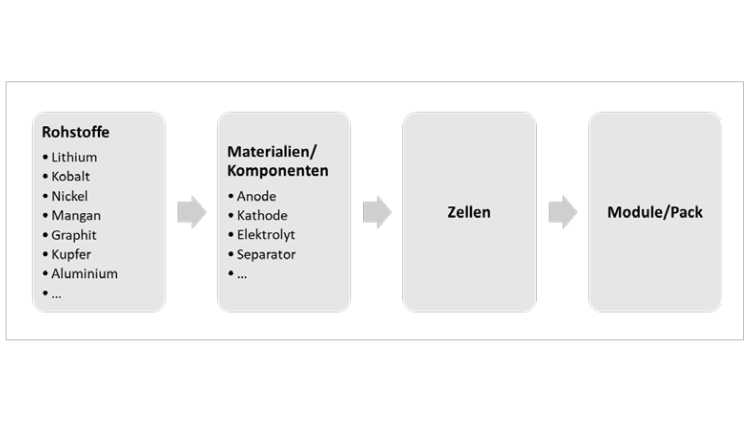

Das Batteriepack, das im Elektrofahrzeug eingesetzt wird, setzt sich aus zahlreichen Modulen zusammen, die wiederum aus vielen Batteriezellen bestehen (Abb. 1). Die Batterie macht einen erheblichen Teil der Gesamtkosten eines Elektroautos aus – so etwa 33 Prozent des Preises eines Chevrolet Bolt und 40 Prozent eines Tesla Model 3 im Jahr 2018 (Wentker et al. 2019). In der Wertschöpfungskette der Batterieherstellung ist die Zellproduktion ein entscheidender Schritt, da sie erhebliches Kapital zum Aufbau und Betrieb sowie spezielles technisches Know-how für die Fertigung erfordert und zudem einen großen Teil der Batteriekosten ausmacht. Schätzungen zufolge liegt der Anteil im Jahr 2018 bei über 70 Prozent (Goldie-Scot 2019). Da die Kosten der Batteriezellen einen maßgeblichen Einfluss auf die Marktpenetration von Elektrofahrzeugen ausüben, besitzen Länder, die die Lieferkette für die LIB-Zellfertigung kontrollieren und die Zellen in großem Umfang günstig produzieren können, entscheidende Vorteile auch im Wettbewerb um die Führungsposition bei der Elektromobilität.

Für die Herstellung einer LIB-Zelle werden je nach chemischer Zusammensetzung verschiedene Rohstoffe benötigt. Für Elektroautos hat sich die LIB mit einer Nickel-Kobalt-Mangan (NCM)-Kathode durchgesetzt. Für diese LIB werden u.a. Nickel, Mangan, Kobalt und Lithium für die Kathoden und Graphit für die Anoden verwendet (Abb. 1). Am kostspieligsten ist das Kathodenmaterial, das durchschnittlich ca. 22 Prozent der Zellkosten beansprucht. Insgesamt sind die Materialien (Kathoden, Anoden etc.) für mehr als 50 Prozent der Zellkosten verantwortlich (Pillot 2017). Wie Fahrzeuge mit Verbrennungsmotor auf Öl zurückgreifen, benötigen die Elektrofahrzeuge mit LIB als elektrochemischen Energiespeicher die Batterierohstoffe. Daher stellt ein günstiger Zugang zu diesen wichtigen Rohstoffen und die Beherrschung der Verarbeitungsprozesse eine wesentliche Voraussetzung für die Batteriezellfertigung dar.

Kontrolle der gesamten Wertschöpfungskette

Der größte Wettbewerbsvorteil Chinas liegt darin, dass das Land die gesamte Wertschöpfungskette der LIB-Zellfertigung beherrscht, von der Rohstoffbeschaffung und -verarbeitung bis hin zur Zellfertigung (Abb. 2). Im Jahr 2018 stammten zwei Drittel der weltweiten LIB-Zellproduktion aus China. Mehr als die Hälfte des Kathoden-materials wird in China hergestellt. Auch wenn nicht alle Batterierohstoffe in China ausreichend vorhanden sind, werden sie durch die bestehenden internationalen Handelsströme größtenteils nach China geliefert (s. dazu unten) und anschließend dort weiterverarbeitet.

Zwei wesentliche Faktoren verhelfen China zu dieser führenden Wettbewerbsposition. Als jahrzehntelange „Werkbank“ der Welt verfügt China über eine große Industriebasis. Statistiken der Weltbank zufolge betrug die industrielle Wertschöpfung im Jahr 2017 40,5 Prozent des Bruttoinlandsproduktes von China. Zum Vergleich: In Deutschland lag der Anteil bei nur 28 Prozent. Bei der weltweiten Produktion von LIB nahm Japan vor dem Jahr 2001 nahezu eine Monopolstellung ein. Nach dem Beitritt Chinas zur Welthandelsorganisation (WTO) im Jahr 2001 verlagerte sich die globale industrielle Fertigung sukzessive nach China. Unter anderem hat sich China zum größten Fertigungszentrum der Welt für die Konsumelektronik entwickelt und dafür eine vollständige Wertschöpfungskette für die LIB-Fertigung aufgebaut. Das dadurch gewonnene technische Know-how und die Produktionserfahrungen helfen China nun bei der schnellen Etablierung einer LIB-Wertschöpfungskette für die Elektrofahrzeuge. Zudem können chinesische Hersteller dank staatlicher Förderpolitik große Marktanteile in China gewinnen und auch ihren technischen Rückstand zu den führenden japanischen und koreanischen Unternehmen wie Panasonic, Samsung SDI und LG Chemical zuletzt deutlich verringern. Mittlerweile ist China der größte Produzent und Verbraucher von Elektrofahrzeugbatterien zugleich.

Den zweiten Faktor stellt die staatliche Förderung dar. Sie ist bislang der wichtigste Treiber der Elektromobilität in China. Dafür hat der Staat ein umfangreiches Maßnahmenpaket geschnürt, welches von Forschungsförderung über Steuervergünstigung bis hin zur Subventionierung reicht. Der rasche Anstieg der Produktion von Elektroautos entsteht durch eine Kaufprämie an Autohersteller, die bereits seit dem Jahr 2010 existiert. Sowohl die Zentralregierung als auch die Provinz- und Stadtregierungen steuern dazu bei. Anders als in Deutschland wird diese Prämie nicht an den Käufer ausgezahlt, sondern an die Produzenten, die damit direkt subventioniert werden. Da anfangs die Subvention eines einzelnen Elektroautos die Herstellungskosten teilweise übertraf, kam es zu einem regelrechten Boom bei der Produktion, woraus unter anderem immer wieder auch Betrugsfälle resultierten. Basierend auf Veröffentlichungen des Ministeriums für Industrie und Informationstechnologie (MIIT) sollte die Zentralregierung zwischen dem Jahr 2009 und 2017 ca. 95,8 Mrd. RMB an Subventionen gezahlt haben. Bis zum Jahr 2020 wird die Summe auf insgesamt 200 Mrd. RMB (ca. 26 Mrd. EUR) geschätzt. Hinzu kommen noch die zusätzlichen 100 Mrd. RMB (ca. 13 Mrd. EUR) von Provinz- und Stadtregierungen (OFweek 2019).

Neben der Kaufprämie gibt es weitere Fördermaßnahmen, die zu steigender Nachfrage verhelfen sollen. Hierzu zählt zum einen ein Steuererlass für die Kunden beim Kauf eines neuen Elektroautos, der im Jahr 2014 eingeführt und im Jahr 2017 um weitere drei Jahre verlängert wurde. Zum anderen werden NEVs bei der Vergabe von Nummernschildern begünstigt. So bekommt ein NEV-Besitzer in Shanghai sein Kennzeichen kostenfrei. Für ein herkömmliches Fahrzeug müsste er eine Gebühr von etwa 80.000 RMB (ca. 10.800 EUR) für die Anmeldung zahlen (AHK 2016). Zudem sollen die Zentralbehörden und Teile der städtischen Behörden sowie öffentliche Einrichtungen ab dem Jahr 2016 bei der Anschaffung von Neufahrzeugen einen Elektrofahrzeuganteil von mindestens 50 Prozent erreichen.

Diese massiven Fördermaßnahmen führten schließlich dazu, dass China im Jahr 2015 weltweit zum größten Absatzmarkt für Elektrofahrzeuge geworden ist und damit die USA abgelöst hat. Zwischen den Jahren 2011 und 2017 hat sich die Jahresproduktion von 7.000 auf 800.000 Fahrzeuge erhöht. Im Jahr 2018 betrug der Absatz aller Elektrofahrzeuge in China 1,25 Mio., davon ca. eine Mio. PKW. Weltweit lag die Neuzulassung im Jahr 2018 bei 2,2 Mio. Elektrofahrzeugen. Die Wachstumsdynamik in China führte zu einer steigenden Nachfrage nach Fahrzeugbatterien. So ist die gesamte installierte LIB-Leistung für Elektrofahrzeuge in China von nicht mal einer Gigawattstunde (Gwh) im Jahr 2011 auf 56,89 Gwh im Jahr 2018 gestiegen (GGLB 2019a). Sollte die Wachstumsdynamik des NEV-Marktes in China weiter anhalten, werden immer mehr Automobilhersteller, wie beispielsweise Tesla oder Volkswagen, in China produzieren lassen. Damit wird die vorgelagerte Wertschöpfung in China noch stärker wachsen. Die Batteriezellfertiger in China dürften somit ihre Marktposition weiter ausbauen.

Marktdominanz der LIB-Zellproduzenten

Bereits heute haben chinesische LIB-Zellproduzenten eine hohe Marktdominanz auf dem chinesischen Markt, und sie richten ihr Augenmerk zunehmend auch auf ausländische Märkte. Hierzu zählen vor allem die beiden größten Firmen CATL und BYD, die zusammen einen Marktanteil von mehr als 60 Prozent auf dem chinesischen Markt besitzen. Beide haben langjährige Erfahrungen und fundiertes Know-how in der Herstellung von Batterien für Konsumelektronik gesammelt.

Der Batteriezellenhersteller CATL mit dem Hauptsitz in Ningde in der Provinz Fujian hieß ursprünglich Amperex Technology Co. (ATL) und war eine Tochtergesellschaft der japanischen Firma TDK. Sie war auf LIB für Konsumelektronik wie Smartphones oder MP3-Spieler spezialisiert. Im Jahr 2011 wagte der Gründer von ATL einen neuen Schritt und gründete CATL, um Batteriezellen für Elektrofahrzeuge zu produzieren. Im Jahr 2018 entwickelte sich CATL zum weltweit größten LIB-Zelllieferant für Elektrofahrzeuge gemessen an der Produktionsleistung und hatte einen Marktanteil von 22,64 Prozent, noch vor Panasonic und LG Chemical (GGLB 2019b). Im Jahr 2021 sollen die ersten Batteriezellen auch in Deutschland produziert werden. Insgesamt will CATL in den nächsten fünf Jahren 1,8 Mrd. EUR in seinen ersten europäischen Produktionsstandort in Erfurt investieren. Deutsche Autobauer wie BMW und VW zählen bereits zu den Kunden von CATL.

Die Firma BYD wurde im Jahr 1995 gegründet und produzierte zunächst wiederaufladbare Batterien für Konsumelektronik. Erst im Jahr 2003 positionierte sich die Firma auf dem Automobilmarkt, nachdem sie einen angeschlagenen heimischen Autohersteller übernommen hatte. Mittlerweile gehört BYD zu den größten Autoherstellern Chinas und ist aktuell weltweit die Nummer eins unter den Elektroautoherstellern. Ihre Batterien wurden bislang ausschließlich für ihre eigenen NEVs hergestellt. Erst kürzlich hat BYD begonnen, Batterien auch für andere Autohersteller zu produzieren. BYD ist damit ein Vorzeigebeispiel für eine erfolgreiche Rückwärtsintegration. Es zeigt, wie vorgelagerte Zulieferer oder Batterieproduzenten mit notwendigem Know-how und einem hohen Wertschöpfungsanteil den Bau eines Elektrofahrzeugs selbst übernehmen und so zu einem ernstzunehmenden Wettbewerber auf dem internationalen Markt werden können.

Neben früheren Erfahrungen in der Konsumelektronik profitieren die chinesischen LIB-Produzenten vor allem davon, dass die Konkurrenz bislang vom chinesischen Markt ausgeschlossen war. Das MIIT hat im Jahr 2015 „Standards für die Energiespeicherbatterien der Automobilindustrie“ erlassen (Roskill 2019). Die Hersteller von Elektrofahrzeugbatterien, die die Standards erfüllen, werden in einen Katalog der empfohlenen Lieferanten von Elektrofahrzeugbatterien aufgenommen, die sogenannte „weiße Liste“. In China tätige Autohersteller hatten nur dann Anspruch auf die NEV-Subventionen (Kaufprämien), wenn sie die NEV-Batterien aus der „weißen Liste“ einsetzten. Insgesamt hat das MIIT vier Listen mit 57 Batterie-produzenten veröffentlicht. Bisher wurden nur chinesische Batteriehersteller in diese Liste aufgenommen. Führende Batteriehersteller wie Panasonic, LG Chemical oder Samsung SDI sind nicht vertreten (Roskill 2019). Diese Schutzphase verschafft den chinesischen LIB-Zellherstellern einen großen Wettbewerbsvorteil gegenüber ausländischen Konkurrenten, schränkt aber gleichzeitig die Elektrofahrzeughersteller bei der Wahl ihrer Batterien ein.

Rohstoffsicherung durch Auslandsinvestition

Am Anfang der Wertschöpfungskette – dem Upstreambereich – stehen Rohstoffe im Fokus. Im Gegensatz zum Downstream-Bereich (Zellfertigung) findet die Rohstoffbeschaffung nicht ausschließlich in China statt. Die gesamte Rohstofflieferkette für die LIB ist kompliziert. Der Abbau der relevanten Rohstoffe ist über die ganze Welt verteilt, deren Weiterverarbeitung zu Anoden, Kathoden, Elektrolyte und Separatoren findet jedoch überwiegend in Asien, allen voran in China, statt. Die wichtigsten Rohstoffe für die LIB-Zellfertigung sind, wie oben dargestellt, Lithium, Kobalt, Nickel und Graphit. Während China über ein reichliches Vorkommen an Naturgraphit verfügt, der den Hauptanteil von Anodenmaterial bildet, ist das Land bei den anderen drei Rohstoffen auf Importe angewiesen. Dennoch scheint China in Bezug auf die Rohstofflieferkette eine deutlich bessere Position eingenommen zu haben als die anderen Länder. Bereits seit Anfang der 2000er Jahre unterstützt die chinesische Regierung im Rahmen der sogenannten „Going Global“-Strategie heimische Bergbauunternehmen dabei, im Ausland zu investieren. Durch die Kontrolle ausländischer Bergbauprojekte wird die Importabhängigkeit reduziert. Während die Auslandsinvestitionen in der Vergangenheit stark auf den Abbau von Eisenerz fokussiert waren, werden mittlerweile Batterierohstoffe wie Lithium und Kobalt zunehmend zum Ziel chinesischer Investitionen im Ausland.

Von den genannten Rohstoffen wird Kobalt am kritischsten betrachtet, da knapp 65 Prozent der weltweiten Förderung von Kobalt aus einem politisch instabilen Land, der Demokratischen Republik Kongo (DR Kongo), stammen. Obwohl China nur über ein Prozent der weltweiten Kobaltreserven verfügt, ist das Land mit Abstand der weltweit größte Raffinadeproduzent von Kobalt. Mehr als 90 Prozent der weltweiten Importe von Kobalterzen und -konzentraten gehen nach China (Al Abarazi 2018). Dort werden sie größtenteils zu Kobaltchemikalien verarbeitet und anschließend in Kathodenmaterial eingesetzt.

Zahlreiche chinesische Firmen haben in der Vergangenheit in der DR Kongo investiert. Laut dem chinesischen Handelsministerium war die DR Kongo bis Ende 2016 nach Südafrika der zweitgrößte Empfänger von chinesischen Direktinvestitionen auf dem afrikanischen Kontinent. Aktuell sind laut chinesischen Angaben 61 wichtige heimische Unternehmen in der DR Kongo bekannt, darunter 24 Bauunternehmen und 15 Bergbauunternehmen (Ministry of Commerce [MOFCOM] 2017). Große chinesische Produzenten sind neben China Molybdenum vor allem die Firmen Huayou Cobalt Co. Ltd., Hanrui Cobalt Co. Ltd., Jinchuan Group und Wanbao Minerals (Tab. 1). China Molybdenum ist durch die Übernahme der Lagerstätte Tenke Fungurume (TFM) von Freeport McMoran und Lundin Mining zum zweitgrößten Kobaltproduzenten weltweit aufgestiegen. Zunehmend nutzen die Bergbauunternehmen auch ihren Ressourcenvorteil, um Geschäftsaktivitäten in die nachgelagerten Bereiche auszuweiten. So stellt die Firma Huayou Cobalt in China auch so genannte Precursor-Materialien her, die ebenfalls zur Herstellung von Kathodenmaterialien dienen. Im Jahr 2018 hat Huayou Cobalt mit den koreanischen Firmen POSCO und LG Chemical vier Joint-Ventures gegründet. Huayou ist dabei, sowohl Precursor-Materialien als auch Kathodenmaterialien für die Batteriezellfertigung herzustellen.

Anders als in vielen Industrienationen spielt die Bergbauindustrie in China trotz Industrialisierung immer noch eine wichtige Rolle, indem sie einerseits einen keineswegs vernachlässigbaren Anteil zum Bruttoinlandsprodukt beiträgt, zum anderen eine wichtige Basis für die breit angelegte industrielle Fertigung bildet. In den west-lichen Industrieländern wird diese teilweise umweltbelastende Wertschöpfung (hier Rohstoffförderung und -weiterverarbeitung) aufgrund des starken Umweltbewusstseins in der Öffentlichkeit häufig in andere Teile der Welt ausgelagert. Obwohl viele Rohstoffe, insbesondere Industriemetalle, in China nicht ausreichend vorhanden sind, findet die Verarbeitung dieser Rohstoffe dennoch meistens in China statt. Die Auslandsinvestitionen ermöglichen China, die fehlenden Rohstoffe im Ausland zu sichern und somit eine komplette Wertschöpfungskette abzudecken.

Anpassung staatlicher Förderpolitik

Wie auch in anderen Schlüsselindustrien in China hängt der bislang erzielte Erfolg in der Batteriezellfertigung stark mit der aktiven Industriepolitik der Zentralregierung zusammen. Ohne die massive Subventionierung des Elektrofahrzeugkaufs würde es keine Nachfrage nach Investitionen in die Zellproduktion in so großem Umfang geben. Allerdings wurde und wird die Förderpolitik im Laufe der Zeit kontinuierlich angepasst. Die anfangs sehr hoch angesetzten Subventionen wurden sukzessive gesenkt, und die Zuschüsse von Provinz- und Stadtregierungen wurden abgeschafft. Nach dem Jahr 2020 soll es schließlich keine weiteren direkten Subventionen mehr geben. Damit stehen die Batteriehersteller unter immensem Kostendruck. Sie müssen zum einen die Performance der Batterien verbessern, um gegenüber koreanischen und japanischen Konkurrenten wettbewerbsfähig zu sein, zum anderen ihre Kosten senken. Letzteres versuchen sie u.a. auch durch einen größeren Skaleneffekt zu erzielen, indem sie ihre Produktionskapazität erweitern und zusätzliche Marktanteile gewinnen. Die bereits eingetretene Marktkonsolidierung dürfte sich weiter fortsetzen.

Gleichzeitig fällt der Schutz für die einheimischen Zellproduzenten weg. Im Juni 2019 wurde die „weiße Liste“ aufgehoben. Damit öffnet China den Batteriemarkt auch für ausländische Unternehmen. Das bedeutet, dass Autohersteller in China auch Batterien von ausländischen Herstellern einsetzen können, ohne benachteiligt zu werden. Der Markt bewegt sich von einer starken politischen Steuerung zunehmend in Richtung einer Marktorientierung. Sicher ist, dass koreanische und japanische Unternehmen schnell auf dem chinesischen Markt expandieren werden. Die Beratungsfirma Roskill schätzt, dass bis zum Jahr 2025 rund 25 Prozent der in China installierten LIB-Produktionskapazitäten von ausländischen Unternehmen stammen werden (Roskill 2019).

Die Reduzierung bzw. Abschaffung der Subvention und die Öffnung des Marktes für ausländische Firmen werden den Wettbewerb bei der LIB-Zellfertigung in China deutlich erhöhen. Das wird einen zusätzlichen Druck auf die geplante deutsche und europäische Zellfertigung ausüben.

Auf dem Weg zu einer europäischen Lösung

Die Bundesregierung und auch die EU haben erkannt, dass der Aufbau einer wettbewerbsfähigen und nachhaltigen Batterieindustrie für die Elektromobilität unabdingbar ist, um die Abhängigkeit von asiatischen Zulieferern von Batteriezellen zu verringern und die eigene Wettbewerbsfähigkeit zu stärken. Bereits im Oktober 2017 wurde die europäische Batterie-Allianz (EBA) als Kooperationsplattform ins Leben gerufen. Sie schafft Raum für die Zusammenarbeit zwischen den EU-Mitgliedsländern und Akteuren aus der Industrie und Wissenschaft sowie der Europäischen Investitionsbank (EIB).

Zahlreiche Projekte und Kooperationsvorhaben sind auf dieser Basis entstanden. Dazu gehört u.a. das Technologiekonsortium zwischen dem deutschen Automobilhersteller BMW, dem belgischen Materiallieferanten und Recyclingkonzern Umicore sowie dem schwedischen Batterieproduzenten Northvolt, die gemeinsam an der Entwicklung einer vollständigen Lieferkette – von der Zellchemie über die Produktion bis hin zum Recycling – arbeiten (EU Kommission 2018). So betreibt Umicore bereits eine europäische Recyclinganlage für LIB und plant künftig auch den Bau einer Produktionsstätte für Kathodenmaterial in Europa. Northvolt plant mit Unterstützung der EIB den Bau einer europäischen Giga-Fabrik im nordschwedischen Skellefteå. Das Start-Up-Unternehmen verfügt über eine hohe Kompetenz in nachhaltigen, CO2-optimierten Produktionsprozessen in der Batteriezellfertigung. Im Jahr 2019 hat VW rund 900 Mio. EUR in Northvolt investiert und erhielt damit einen 20-prozentigen Anteil. Zusammen wollen beide Firmen in Salzgitter eine Batteriezellfabrik aufbauen.

Die europäischen Unternehmen sind auf einem guten Weg, die Lücke zu den asiatischen Batteriezellherstellern zu schließen. Allerdings erfordert es erhebliche Anstrengungen und Investitionen, um eine vollständige Wertschöpfungskette der LIB-Zellfertigung aufzubauen. Die deutschen bzw. europäischen Unternehmen sind mit Blick auf China einem doppelten Wettbewerbsnachteil ausgesetzt. Zum einen herrscht bereits ein zunehmend intensiver Wettbewerb, der insbesondere den Aufbau einer kostengünstigen Batteriezellfertigung erschwert. Zum anderen fehlen der Zugang zu wichtigen Batterierohstoffen, die für die Elektromobilität unverzichtbar sind, und die Produktionskapazität für die Rohstoffweiterverarbeitung. Der Aufbau dieser Wertschöpfungsstufen ist nicht nur langwierig, sondern dürfte auch wachsende Umweltbedenken auf den Plan rufen.

Diese Herausforderungen machen ein gemeinsames Handeln der EU-Mitgliedsländer erforderlich. Dabei sollten die unterschiedlichen Stärken der Länder und Unternehmen genutzt werden. Vor allem sollten die europäischen Unternehmen ihre starken Innovationsfähigkeiten einsetzen und neuere, sicherere und leistungsstärkere Batterietechnologie schnell in die Produktion einsetzen. Die fehlenden Produktionserfahrungen im Vergleich zu den asiatischen Konkurrenten stellen hier die größte Herausforderung dar. Daher muss europaweit nach günstigen Standorten und passenden Unternehmen gesucht werden. Auch müssen die Länder gemeinsam an Lösungen arbeiten, um die Importabhängigkeit von Primärrohstoffen und anderen erforderlichen Materialien für die Batteriewertschöpfungskette zu reduzieren. Gemeinsame handelspolitische Maßnahmen sollten sicherstellen, dass eine stabile Rohstoffversorgung gewährleistet wird. Insbesondere muss die starke europäische Kompetenz in der Kreislaufwirtschaft einen Beitrag leisten, damit die Abhängigkeit von den Primärrohstoffen reduziert werden kann. Für die deutsche Automobilindustrie wäre daher eine Führerschaft in der Elektromobilität ohne Zusammenarbeit mit anderen EU-Ländern nur schwer realisierbar.

Footnotes

References

AHK (2016), Leitfaden für Elektromobilität in China, https://china.ahk.de/fileadmin/AHK_China/Services/Building__Environment/EMOChina_Leitfaden_final.pdf (25. Juni 2019).

Al Barazi, Siyamend (2018), Rohstoffrisikobewetung – Kobalt, DERA Rohstoffinformationen, 36, Berlin.

BMWi online (2019), Elektromobilität in Deutschland, www.bmwi.de/Redaktion/DE/Dossier/elektromobilitaet.html (1. September 2019).

EU Kommission (2018), Europäische Batterie-Allianz: Große Fortschritte beim Aufbau einer europäischen Batterieproduktion nach nur einem Jahr, Pressemitteilung 15.10., https://europa.eu/rapid/press-release_IP-18-6114_de.htm (1. September 2019).

GGLB (2019a), 2018年动力电池装机量约56.98GWh 同比增长56% [installierte Batterieleistung für Elektrofahrzeuge etwa 56,98 GWh in 2018, eine Steigerung von 56% gegenüber dem Vorjahr], www.gg-lb.com/asdisp2-65b095fb-35911-.html (1. Juli 2019).

GGLB (2019b), 2018年全球汽车动力锂电池出货量TOP10企业 [2018 weltweit TOP 10 Lieferanten von Lithium-Ionen-Batterien für die Automobilindustrie], www.gg-lb.com/asdisp2-65b095fb-37099-.html (1. Juli 2019).

Goldie-Scot, Logan (2019), A Behind the Scenes Take on Lithium-ion Battery Prices, 05.03., https://about.bnef.com/blog/behind-scenes-take-lithium-ion-battery-prices/ (25. Juni 2019).

MOFCOM (2017), 对外投资合作国别(地区)指南,刚果民主共和国 [Länder (Region)- Investitionsleitfaden für die Zusammenarbeit mit Drittländern] (DR Kongo) (Version 2017), http://fec.mofcom.gov.cn/article/gbdqzn/upload/gangguojin.pdf (20. Mai 2019).

OFweek (2019), 126 亿新能源汽车补贴下发,比亚迪将拿走五分 一 [12,6Mrd. NEV-Subventionen ausgegeben, davon ein Fünftel an BYD], https://nev.ofweek.com/2019-03/ART-71011-8420-30313093.html (01. Juli 2019).

Pillot, Christophe (2017), Lithium Ion Battery Raw Material Supply and Demand 2016- 2025, 30.01., http://cii-resource.com/cet/AABE-03-17/Presentations/BRMT/Pillot_Christophe.pdf (01. Juli 2019).

Roskill (2019), Batteries: China Opens its Battery Market to Foreign Companies, www.gg-lb.com/asdisp2-65b095fb-37912-.html (04. Juli 2019).

Seeberger, Markus (2016), Der Wandel in der Automobilindustrie hin zur Elektromobilität – Veränderungen und neue Wertschöpfungspotenziale für Automobilhersteller, Dissertation der Universität St. Gallen, www1.unisg.ch/www/edis.nsf/SysLkpByIdentifier/4563/$FILE/dis4563.pdf (09. Oktober 2019).

Wentker, Marc, Matthew Greenwood und Jens Leker (2019), A Bottom-Up Approach to Lithium-Ion Battery Cost Modeling with a Focus on Cathode Active Materials, in: Energies, 12, 504, www.mdpi.com/1996-1073/12/3/504/htm (25. Juni 2019).

General Editor GIGA Focus

Editor GIGA Focus Asia

Editorial Department GIGA Focus Asia

Regional Institutes

How to cite this article

Schüler-Zhou, Yun (2019), China Drives Global Competition for Electric Vehicles, GIGA Focus Asia, 8, Hamburg: German Institute for Global and Area Studies (GIGA), https://nbn-resolving.org/urn:nbn:de:0168-ssoar-65364-2

Imprint

The GIGA Focus is an Open Access publication and can be read on the Internet and downloaded free of charge at www.giga-hamburg.de/en/publications/giga-focus. According to the conditions of the Creative-Commons license Attribution-No Derivative Works 3.0, this publication may be freely duplicated, circulated, and made accessible to the public. The particular conditions include the correct indication of the initial publication as GIGA Focus and no changes in or abbreviation of texts.

The German Institute for Global and Area Studies (GIGA) – Leibniz-Institut für Globale und Regionale Studien in Hamburg publishes the Focus series on Africa, Asia, Latin America, the Middle East and global issues. The GIGA Focus is edited and published by the GIGA. The views and opinions expressed are solely those of the authors and do not necessarily reflect those of the institute. Authors alone are responsible for the content of their articles. GIGA and the authors cannot be held liable for any errors and omissions, or for any consequences arising from the use of the information provided.